Todos os Produtos

-

Núcleo térmico da câmera

-

Câmara de segurança térmica

-

Câmera térmica do zangão

-

Câmera térmica plugável

-

Detectores infravermelhos de refrigeração

-

Módulos de refrigeração da câmera

-

Imagem latente ótica do gás

-

Módulo térmico infravermelho da câmera

-

Módulo térmico de alta resolução da câmera

-

Câmera térmica para a detecção da febre

-

Câmera térmica montada veículo

-

Conjunto mais fresco integrado do vaso Dewar

-

Detectores infravermelhos Uncooled

Pessoa de Contato :

Wendy Wang

Número de telefone :

+86 27 50185150

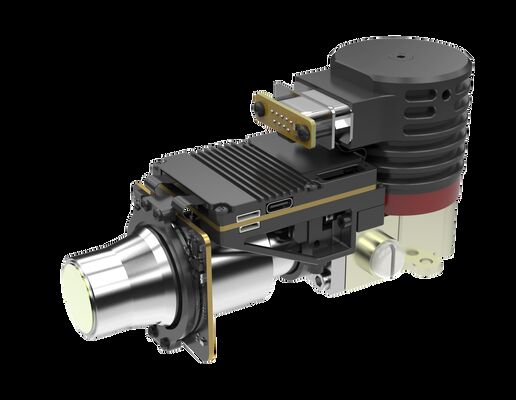

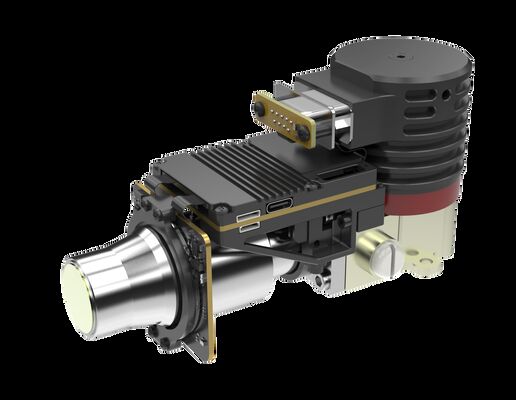

Módulo Infravermelho Resfriado para Geração de Imagem Óptica de Gás MWIR com Lente de 23mm e 320x256/30μm para Aplicações Industriais

Contacte-me para amostras grátis e vales.

Whatsapp:0086 18588475571

Wechat: 0086 18588475571

Skype: sales10@aixton.com

Se você tem algum interesse, nós fornecemos a ajuda online de 24 horas.

xDetalhes do produto

| TAMANHO | 142 mm × 58,5 mm × 80 mm | Estilo | Módulo infravermelho resfriado |

|---|---|---|---|

| Lente opcional | 23mm/55mm | resolução | 320x256/30μm |

| NETD | 20mK (F3) | Faixa espectral | 3,8±0,1~4,1±0,1μm |

| Destacar | Módulo infravermelho resfriado por MWIR,módulo infravermelho resfriado por lente de 23 mm |

||

Descrição de produto

Módulo infravermelho resfriado de imagem de gás óptico MWIR de 23 mm

Imagem térmica avançada para aplicações metalúrgicas e petroquímicas

Em ambientes industriais metalúrgicos e petroquímicos, equipamentos como fornos, paredes de fornos,e os fornos de aquecimento operam em condições de combustão de alta temperatura com interferência significativa da chamaOs métodos tradicionais de detecção têm dificuldade em fornecer uma observação eficaz das estruturas internas ou das condições da superfície.

O módulo de câmera infravermelha resfriada LFM330Z5 é projetado especificamente para medição de temperatura através de chamas.Este módulo de imagem térmica visualiza alvos de alta temperatura em ambientes de intensiva chama com capacidades excepcionais de penetração de chama.

A SensorMicro fornece soluções abrangentes de integração de imagens térmicas infravermelhas, suporte técnico profissional e serviços completos de pós-venda para aplicações de detecção de vazamento de gás.Os fabricantes de câmeras podem integrar eficientemente este módulo infravermelho para projetar sistemas personalizados de detecção de vazamento de gás.

Características fundamentais

- Imagem de gás clara com configuração óptica de alta sensibilidade

- Alta fiabilidade para ambientes industriais exigentes

- Fácil integração com suporte a múltiplas interfaces e saída de imagem RAW/YUV

- Scenários de aplicação versáteis adequados para plataformas portáteis, móveis ou fixas

Especificações técnicas

| Modelo de módulo | LFM330Z5 |

|---|---|

| Resolução | 320×256 |

| Tamanho do pixel | 30 μm |

| Resposta espectral | 30,8±0,1μm 4,1±0,1μm |

| NETD típico | 20mK (F3) |

| Taxa de quadros | 30 Hz/60 Hz |

| Vídeo digital | Padrão: DVP/LVDS/USB2.0 Opcional: Cameralink/USB3.0/GigE/SDI/MIPI/Fibra de modo único/Fibra multimodo |

| Comunicação | Padrão: USB2.0/LV-TTL Opcional: RS422/CAN/USB3.0/Gig |

| Tempo de arrefecimento (23°C) | ≤ 8min@12V |

| Consumo de energia estável (23°C) | ≤ 10 W |

| Tamanho (mm) | 142×58,5×80 |

| Peso (g) | ≤ 680 |

| Temperatura de funcionamento | -40°C+71°C |

| Distância focal | 23 mm/55 mm |

Aplicações industriais

O núcleo da câmara de imagem térmica resfriada LFM330Z5 permite a medição da temperatura através de chamas em processos industriais críticos:

- Operações metalúrgicas, incluindo a siderurgia, a fundição de alumínio e a refinação de cobre, envolvendo fornos de alta temperatura, conversores e colheres

- Instalações petroquímicas que operam aquecedores, reformadores, craques e incineradores a granel

- Instalações a carvão, a gás e a biomassa com sistemas de combustão de chama intensa

A nossa linha de produtos

Perguntas Frequentes

Quais são as aplicações do núcleo de câmera infravermelha de imagem de gás óptico?

Perfil de temperatura em tempo real do metal fundido: Penetração das chamas do forno para medir a distribuição de temperatura das panelas de aço, tuyeres de alto forno ou caldeiras de fundição de alumínio,Prevenção de sobreaquecimento ou aquecimento desigual que cause defeitos do produto.

Monitorização da condição interna do forno: visualização da integridade dos revestimentos do forno através de chamas, detecção precoce de rachaduras, erosão ou pontos quentes para evitar falhas de equipamento e paralisações de produção.

Controle do processo de fundição contínua: Medir as temperaturas da superfície do filamento e da interface do molde através de coberturas de chama protetoras para otimizar o resfriamento e garantir a solidificação uniforme.

Monitorização da temperatura das paredes dos tubos de aquecimento: Penetração dos envelopes de chamas para medir a temperatura dos tubos do trocador de calor, evitando vazamentos de meios inflamáveis/explosivos.

Monitorização da unidade de craqueamento catalítico: visualização da distribuição da temperatura dos leitos do regenerador através das chamas de combustão para assegurar uma eficiência de regeneração do catalisador ideal.

Controle das emissões e da combustão dos incineradores de resíduos: Medir as temperaturas das câmaras de incineração através das chamas para otimizar as relações ar-combustível e garantir a conformidade com a regulamentação.

Monitorização da condição interna do forno: visualização da integridade dos revestimentos do forno através de chamas, detecção precoce de rachaduras, erosão ou pontos quentes para evitar falhas de equipamento e paralisações de produção.

Controle do processo de fundição contínua: Medir as temperaturas da superfície do filamento e da interface do molde através de coberturas de chama protetoras para otimizar o resfriamento e garantir a solidificação uniforme.

Monitorização da temperatura das paredes dos tubos de aquecimento: Penetração dos envelopes de chamas para medir a temperatura dos tubos do trocador de calor, evitando vazamentos de meios inflamáveis/explosivos.

Monitorização da unidade de craqueamento catalítico: visualização da distribuição da temperatura dos leitos do regenerador através das chamas de combustão para assegurar uma eficiência de regeneração do catalisador ideal.

Controle das emissões e da combustão dos incineradores de resíduos: Medir as temperaturas das câmaras de incineração através das chamas para otimizar as relações ar-combustível e garantir a conformidade com a regulamentação.

Produtos recomendados